Gli ultimi progressi tecnologici, dagli scanner ad alta risoluzione ai sistemi compatti basati su laser, hanno migliorato la precisione e il controllo di qualità nella produzione di tubi polimerici di piccolo diametro, secondo gli standard più rigidi del settore

La produzione di tubi polimerici di piccolo diametro con tolleranze dimensionali rigorose rappresenta una sfida significativa. Per soddisfare gli standard di qualità sono indispensabili attrezzature di estrusione all’avanguardia e sistemi di monitoraggio in linea avanzati. In questo articolo esploriamo le recenti scoperte tecnologiche che hanno trasformato i sistemi di misurazione e controllo dimensionale.

In particolare, fattori chiave come la risoluzione, la sorgente luminosa dello scanner e la frequenza di scansione hanno rappresentato importanti criticità per i produttori di tubi. Un'elevata velocità di scansione garantisce che le misurazioni non siano influenzate dal movimento o dal posizionamento del prodotto mentre attraversa il campo di misurazione. Gli scanner a doppio piano con un campo di misurazione fino a 100 mm sono ora in grado di fornire una ripetibilità inferiore a frazioni di micron, scansionando migliaia di volte al secondo per piano. Per le applicazioni che richiedono un controllo preciso dell'ovalizzazione, vengono utilizzati due scanner a doppio piano sfalsati con un angolo di 45° per una misurazione del diametro su quattro piani. Negli ultimi anni, i dispositivi compatti basati su testine laser a 3 assi sono emersi come una soluzione interessante ed avanzata.

Ulteriori miglioramenti nell'elaborazione hanno consentito valutazioni a scansione singola e rilevamento degli errori in linea. Varie tecniche di calcolo statistico vengono abitualmente impiegate per ricavare un diametro esterno medio (OD) per il controllo del feedback e gli avvisi di tolleranza generale. A differenza dei sistemi precedenti che si basavano esclusivamente sulla media e rischiavano di trascurare gli errori, i sistemi a scansione singola ora possono confrontare ogni coppia successiva di scansioni con una media, identificando tempestivamente gli errori e attivando allarmi e registrazione dei dati.

Questi progressi nella tecnologia di misurazione e controllo offrono una maggiore precisione a garanzia della qualità, garantendo che i tubi polimerici di piccolo diametro soddisfino gli standard di settore più rigorosi.

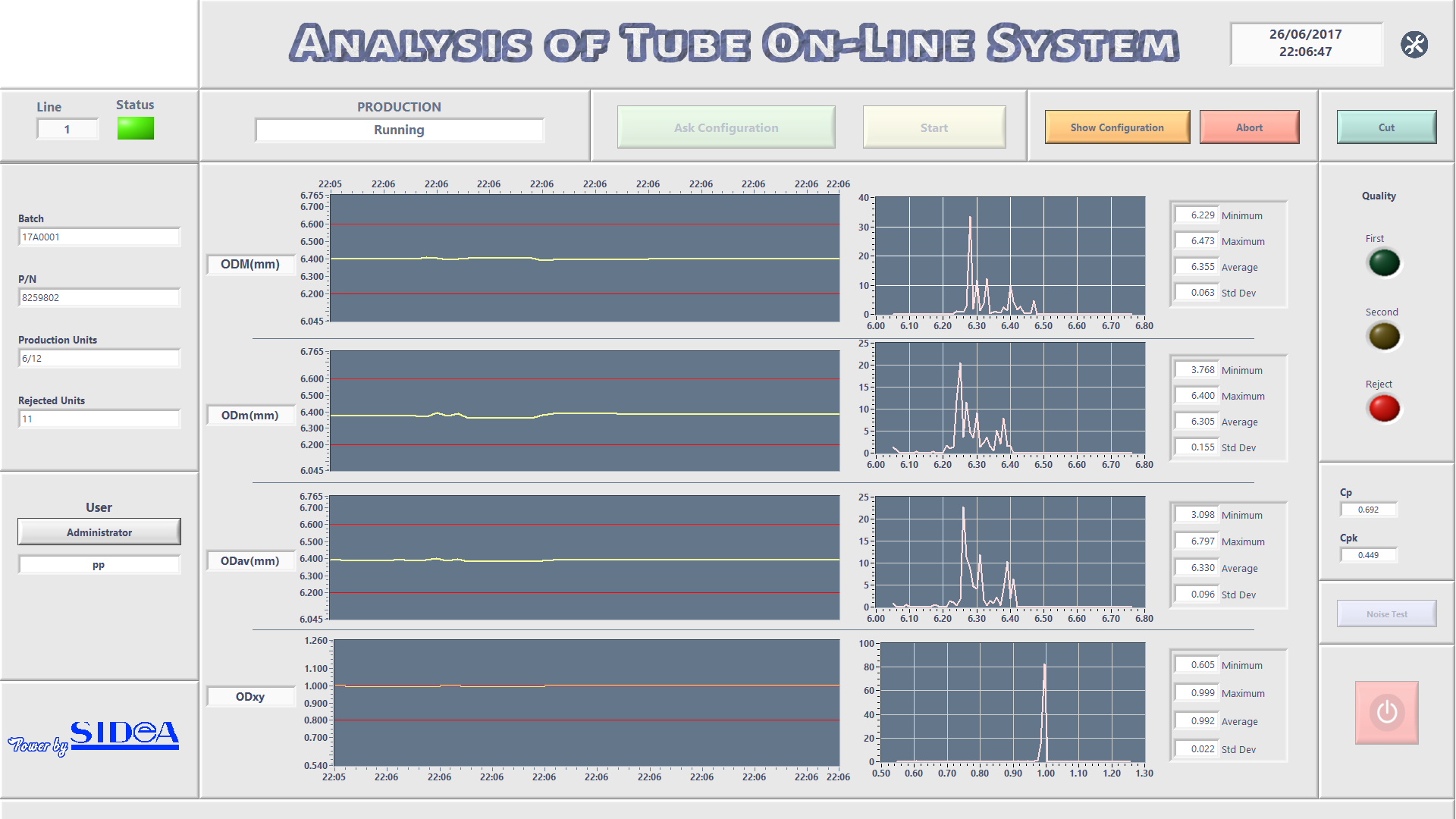

Sistema di controllo qualità SIDeA

SIDeA ha sviluppato un sistema specifico per il controllo di qualità nella produzione di tubi plastici estrusi. Le principali caratteristiche dell'architettura di controllo di qualità SIDeA includono:

Monitoraggio in linea del diametro

Interazione con la linea di estrusione

Funzionalità di controllo statistico del processo (SPC)

Integrazione con il processo di lavorazione a lotti e l'incarto

Industria 4.0

Un modulo di interfaccia universale è integrato nel sistema di monitoraggio per qualsiasi tipo di connessione, come RS485, RS232, Profibus-DP o, in alternativa, qualsiasi campo industriale come Profinet IO, EtherNet/IP, CANopen, DeviceNet o OPC UA.